前言

电解电容是电子电路设计中最重要的元器件之一。随着电子产品设计可靠性要求的逐步提高和电解电容制造工艺水平的不断改进, 电解电容的耐久性寿命水平也越来越高。以变频空调器设计中使用的电解电容为例, 最高耐久性寿命可达20000h, 按照常规的检测方法进行耐久性寿命检验将耗费大量的试验时间和资源, 且严重影响新产品的开发速度。为了提高检验效率, 最大限度的满足设计生产的需要, 同时达到节省物料检验成本的目的, 本文通过试验方法对电解电容在不同温度条件下的寿命衰减情况进行了研究和分析, 初步验证了温度与其寿命变化趋势之间的规律, 为缩短电解电容寿命试验周期提供了一种有效的途径。

1 元器件加速寿命试验简介

加速寿命试验指的是为解决寿命试验样品数量和试验时间之间的矛盾, 在不改变元器件失效机理的前提下, 采用加大试验应力 (诸如热应力、电应力、机械应力等) 的方法, 激发产品在短时间内产生跟正常工作应力水平下相等的失效, 缩短试验周期, 以便在较短的时间内取得加速情况下的失效率、平均寿命等数据, 然后运用试验数据分析建立加速寿命模型, 从而快速评估产品在正常工作应力下的可靠性特征。

目前常用的加速寿命试验方法分以下三种:

(1) 恒定应力加速寿命试验

该试验方法是在固定的高于正常工作条件下的应力水平下进行寿命试验。

(2) 步进应力加速寿命试验

该试验方法是在逐级递增的应力水平下进行寿命试验。

(3) 序进应力加速寿命试验

该试验方法是在应力水平随时间等速升高的条件下进行寿命试验。

上述三种加速寿命试验方法, 第 (2) 、 (3) 种方法对试验设备的要求比较高, 试验成本比较高, 适用于对产品的设计改进阶段。就一般非元器件专业制造厂家而言, 最具有可操作性和实用性的应该是第 (1) 种恒定应力加速寿命试验。虽然这种方法的试验时间相对而言不是最短的, 但比我们通常的普通的寿命试验也已经缩短了不少, 因此该方法非常具有实用性。

2 元器件加速寿命试验的常用模型

加速寿命试验的核心问题是计算出加速因子。所谓加速因子, 指元器件在正常工作应力下的寿命与加速环境下的寿命之比, 通俗一点说就是同样时间 (比如1h) 的加速寿命试验相当于正常使用条件下的时间是多少。

但是, 电子元器件在实际使用过程中的失效机理是十分复杂的, 其可靠性往往受很多综合因素影响, 在试验室条件下是不可能用一种模型来模拟的, 但是可以考虑一些主要因素 (比如温度、湿度、电流、电压等) , 建立简化模型。

下面介绍几种常用的加速寿命试验模型。

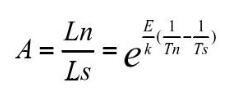

2.1 Arrhenius模型 (温度加速)

本模型 (阿伦尼斯模型) 考虑的环境应力因素为温度, 通过提高温度来进行加速寿命试验。

其中,

Ln为正常工作温度下的寿命 (单位为h) ;

Ls为加速温度条件下的寿命 (单位为h) ;

Tn为正常工作温度 (单位K) ;

Ts为加速寿命试验的温度 (单位K) ;

E为失效反应的活化能 (单位ev) ;

k为波尔兹曼常数, 8.62×10-5ev/k。

实践表明, 绝大多数电子元器件的失效符合Arrhenius模型。

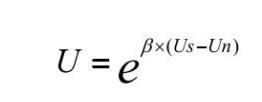

2.2 Eyring模型 (电压加速)

其中, U为电压加速因子, Us为加速试验电压 (单位V) , Un为正常工作电压 (单位V) , 为电压的加速率常数。

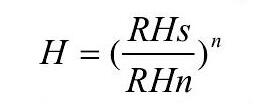

2.3 Hallberg和Peak模型 (湿度加速)

其中, H为湿度加速因子, RHs为加速试验相对湿度, RHn为正常工作相对湿度, n为湿度加速率常数, 不同的失效类型对应不同的值。

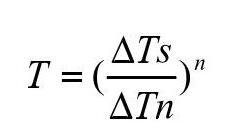

2.4 Coffin-Mason模型 (温度变化加速)

其中, T为温度变化加速因子, △TS为加速试验下的温度变化 (单位K) , △TN为正常应力下的温度变化, n为温度变化的加速率常数, 不同的失效类型对应不同的值, 一般介于4~8之间。

3 电解电容加速寿命试验方法的探讨

从电解电容的失效机理来看, 影响电解电容的耐久性寿命的主要因素是温度 (温度影响电解液的挥发) 。随着的温度的升高, 其寿命的衰减趋势很明显。在现有试验室条件下, 通过对温度的操作来研究电解电容的加速失效是完全可行的, 因此选用上述Arrhenius模型 (温度加速) 来探讨电解电容的加速寿命试验方法。而本文作者所在的企业为专业化空调生产企业, 因此就以空调器的控制器设计中最常用的电解电容作为研究对象。

3.1 研究方案

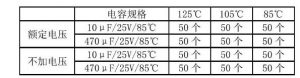

选择四类最常见的电解电容 (额定寿命1000h) 进行试验研究和分析, 它们分别是:

(1) 电解电容10μF/25V/85℃

(2) 电解电容470μF/25V/85℃

(3) 电解电容10μF/25V/105℃

(4) 电解电容470μF/25V/105℃ (实验数据见表1、表2)

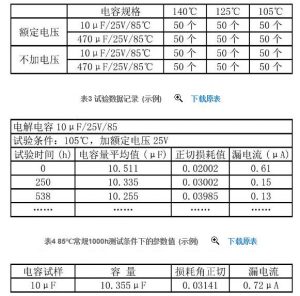

通常我们所说的电解电容的失效指的是其关键参数在一定条件下衰减到不符合我们的使用要求的程度, 而不是指完全意义上损坏。基于这一点, 我们就以电解电容的三个关键参数为基准:容量、漏电流、损耗角正切值, 通过具体试验来分析在不同温度条件下其性能参数的衰减情况, 通过对比分析, 从而得到其加速条件下和常规条件下的等效规律。

电解电容本身是有一定的承受限度的, 超过了其能够承受的温度范围, 会急剧衰减, 彻底损坏, 这样的温度条件对于研究工作已经没有意义, 因此提高温度也要有一定的限度, 不是温度越高越好, 因此笔者选取最高提高40℃为限值。

3.2 数据记录与分析

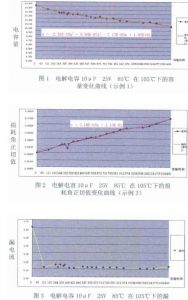

按照上述研究方案共得到了24组试验数据, 每一组数据包括容量、漏电流和损耗角正切值三个参数的具体数值 (试验数据较多, 本文不再一一列出, 仅列举几例, 见表3) 。笔者对这24组数据进行了详细的分析, 做出了其参数变化曲线, 通过曲线拟合出了其参数随温度变化的数学表达式 (多项方程) 。

表1 研究样品分组 (1)

额定温度85℃的10μF电解电容在经过1000h (额定寿命) 后其三个关键参数的变化情况如表4。

那么按照将温度提高到105℃后的试验数据所拟合出的多项式方程 (方法与图1、图2和图3所示例的一样) 就可以推导出达到与表4中相同的衰减参数所需要的时间, 经过推算可得知加速之后所需要的时间大约为237.65h~266.67h。同理, 可以推算出相同容量的额定温度为105℃的电解电容在将试验温度提高到125℃后所需要的时间约为297.19h~316.95h。

基于同样的原理可以对所有的24组试验数据进行分析 (数据较多, 本文不再一一推导) 。

3.3 加速因子推算

以电解电容10μF/25V/85℃为例进行分析。通过对实际试验数据的分析, 依据“参数衰减量相同”的原则可以得知, 当温度提高20℃ (即105℃) 后其寿命试验的时间可以缩短为250h~300h之间, 因此加速因子A1为:

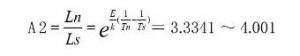

而按照Arrheni us模型公式根据两个温度参数直接所推导出的加速因子A2为:

通过分析发现, 通过试验验证所得到的加速因子A1与通过理论分析所计算出的加速因子A2是完全吻合的。

4 结论

4.1在电解电容所能够承受的温度范围内, 适当的提高寿命试验的温度值可以有效地缩短试验周期 (必须保证其他测试条件与常规测试相同) , 而且其基本规律是温度每提高10℃其试验时间大概可以缩短为原来的一半。

4.2通过对试验数据的分析, 在额定电压、额定温度相同的情况下, 在同一工作温度条件下, 其容量越大, 失效越快 (即寿命越短) 。因此, 在设计选型的时候, 对于容量越大的电容就越要注意考虑周围环境温度因素对电容可靠性的影响。

4.3影响电解电容寿命的因素除了温度之外, 还有很多其他因素, 例如电路纹波也是影响其寿命的另一个主要因素。如果综合考虑这些因素, 其寿命试验的时间还可以进一步缩短, 当然涉及多个因素的时候, 其研究和分析的难度也将进一步加大, 这个可以作为后续研究的方向。